Повітряний компресор є універсальним і економічним апаратом, без якого неможлива робота різного пневматичного обладнання, що застосовується на виробництві і в побуті. Компресори можуть бути як стаціонарними, так і пересувними, завдяки чому розширюється сфера використання даних агрегатів.

Область застосування повітряних компресорів

Повітряні компресори широко використовуються в багатьох областях діяльності людини. Дані апарати незамінні при проведенні монтажних, столярних, будівельних і ремонтних робіт. Також повітряні апарати з успіхом застосовуються і в побуті. Наприклад, побутовий агрегат може використовуватися для підкачки шин, проведення фарбувальних робіт, аерографії і т. д. Як правило, це компресор, має електричний двигун, що працює від мережі 220 В. Для професійного використання краще підійде роторний масляний агрегат, що має підвищений термін служби і не вимогливий до частого обслуговування.

Висока затребуваність повітряних компресорів і в промисловій сфері, в галузях, де потрібне використання стисненого повітря.

Існують апарати з високим ступенем очищення повітря. Їх застосовують на чистих виробництвах, наприклад, у хімічній, фармацевтичній і харчовій промисловості, а також у сфері виробництва електроніки.

Крім усього, повітряні компресори знайшли застосування у нафто – і газодобувних галузях, в гірничодобувній промисловості, при видобутку вугілля і каменю.

Як влаштований і працює повітряний компресор

Пристрій агрегату для стиснення повітря визначається типом конструкції. Компресори бувають поршневі, роторні і мембранні. Найбільш широко поширені поршневі повітряні агрегати, в яких повітря стискається в циліндрі завдяки зворотно-поступальним рухом поршня усередині нього.

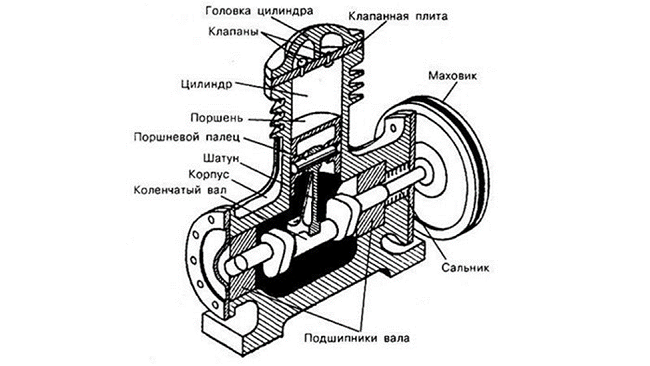

Схема пристрою

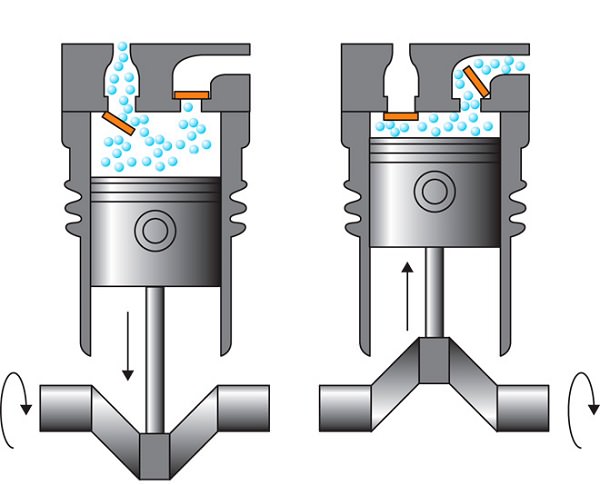

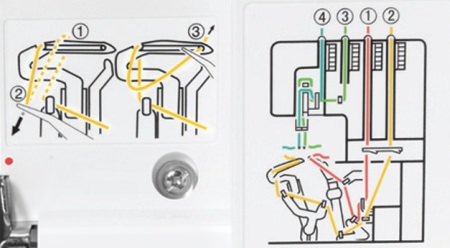

Пристрій повітряного поршневого компресора досить просте. Основний його елемент – це компресорна головка. За своєю конструкцією вона схожа з циліндром двигуна внутрішнього згоряння (ДВЗ). Нижче наведена схема поршневого агрегату, на якій добре показано пристрій останнього.

До складу компресорного вузла входять наступні елементи.

- Циліндр. Це обсяг, в якому стискається повітря.

- Поршень. Зворотно-поступальними рухами всмоктує повітря в циліндр або стискає його.

- Поршневі кільця. Встановлюються на поршні і призначені для підвищення компресії.

- Шатун. Пов’язує поршень з колінчастим валом, передаючи йому зворотно-поступальні рухи.

- Колінчастий вал. Завдяки своїй конструкції забезпечує хід шатуна вгору і вниз.

- Впускний і нагнітальний клапани. Призначені для впуску і випуску повітря з циліндра. Але компресорні клапани відрізняються від клапанів ДВС. Вони виготовлені у вигляді пластин, притискається пружиною. Відкриття клапанів відбувається не примусово, як у ДВЗ, а внаслідок перепаду тиску в циліндрі.

Для зменшення сили тертя між кільцями поршнем і циліндром в компресорну головку надходить масло. Але в такому випадку на виході з компресора повітря має домішки мастила. Для їх усунення на поршневому апараті встановлюють сепаратор, у якому відбувається поділ суміші на масло і повітря.

Якщо потрібна особлива чистота стисненого повітря, наприклад, в медицині або на виробництві електроніки, то конструкція поршневого агрегату не передбачає використання масла. У таких апаратах поршневі кільця виконані з полімерів, а для зменшення сили тертя застосовується графітове мастило.

Поршневі агрегати можуть мати 2 чи більше циліндрів, розташованих V-образно. За рахунок цього підвищується продуктивність обладнання.

Колінчастий вал приводиться в рух від електродвигуна за допомогою ремінного або прямого приводу. При ремінному приводі в конструкцію апарата входять 2 шківа, один з яких встановлюється на валу двигуна, а другий — на валу поршневого блока. Другий шків оснащується лопатями для охолодження агрегату. У разі прямого приводу вали двигуна і поршневого блока з’єднуються безпосередньо і знаходяться на одній осі.

Також в конструкцію поршневого компресора входить ще один дуже важливий елемент – ресивер, який представляє собою металеву ємність. Призначений він для усунення пульсацій повітря, що виходить з поршневого блока, і працює як накопичувальна ємність.

Завдяки ресивера можна підтримувати тиск на одному рівні і рівномірно витрачати повітря. Для безпеки на ресивері встановлюють аварійний клапан скидання, що спрацьовує при підвищенні тиску в ємності до критичних значень.

Щоб компресор міг працювати в автоматичному режимі, на ньому встановлюється реле тиску (пресостат). Коли тиск у ресивері досягає необхідних значень, реле розмикає контакт, і двигун зупиняється. І навпаки, при зниженні тиску в ресивері до встановленого нижньої межі, пресостат замикає контакти, і агрегат відновлює роботу.

Принцип дії

Принцип роботи поршневого компресора можна описати наступним чином.

- При запуску двигуна починає обертатися колінчастий вал, передаючи зворотно-поступальний рух поршня за допомогою шатуна.

- Поршень, рухаючись вниз, створює в циліндрі розрідження, під дією якого відкривається впускний клапан. Через різницю тисків повітря, він починає засмоктуватися у циліндр. Але перед попаданням в камеру стиснення повітря проходить через фільтр очищення.

- Далі, поршень починає рух вгору. При цьому обидва клапана в закритому стані. У момент стиснення в циліндрі починає підвищуватися тиск, і коли він досягає певного рівня, відбувається відкриття випускного клапана.

- Після відкриття випускного клапана стиснене повітря спрямовується в приймач.

- При досягненні певного тиску в ресивері спрацьовує прессостат, і стиснення повітря припиняється.

- Коли тиск у ресивері знижується до встановлених значень, пресостат знову запускає двигун.

Поширені несправності та їх усунення

Розглянемо основні несправності в роботі повітряного компресора, які можна усунути своїми руками.

Двигун агрегату не запускається

Перш за все, при відмові двигуна агрегату слід переконатися в наявності напруги в мережі. Також не зайвим буде перевірити кабель живлення на предмет пошкоджень. Далі, перевіряються запобіжники, які можуть перегорати при стрибку напруги в мережі. При виявленні несправності кабелю або запобіжників їх слід замінити.

Також на запуск двигуна впливає реле тиску. Якщо воно неправильно налаштований, то агрегат перестає включатися. Щоб перевірити роботу реле, необхідно випустити повітря з ресивера і знову включити апарат. Якщо двигун запрацював, то проведіть правильну (згідно інструкції) регулювання реле тиску.

У деяких випадках, двигун може не запускатися через спрацьовування теплового реле. Зазвичай це відбувається, якщо агрегат працює в інтенсивному режимі, практично без зупинок. Щоб обладнання знову почала працювати, необхідно дати йому трохи часу для охолодження.

Двигун гуде, але не запускається

Гудіння двигуна без обертання його ротора може бути з причини низької напруги в мережі, з-за чого йому не вистачає потужності для запуску. В такому випадку проблему можна вирішити встановленням стабілізатора напруги.

Рада! Якщо мережа “просідає” внаслідок роботи якого-небудь апарата, наприклад, зварювального, то його слід відключити на час користування компресором.

Також двигун не в силах провернути колінчастий вал, якщо тиск в ресивері занадто велика, і відбувається опір нагнітанню. Якщо це так, то необхідно трохи стравити повітря з ресивера, після чого налаштувати або замінити реле тиску. Підвищений тиск в ресивері може виникати і при несправному клапані скидання. Його треба зняти і прочистити, а у разі його руйнування – замінити.

Повітря на виході має частки води

Якщо у вихідному з ресивера повітрі міститься волога, то якісно провести фарбування поверхні не вийде. Частинки води можуть бути присутні в стислому повітрі в наступних випадках.

- У приміщенні, де працює агрегат, підвищена вологість. Необхідно забезпечити приміщення хорошою вентиляцією або встановити на компресор влагоотделитель (див. рис. нижче).

- Скупчилася вода в ресивері. Потрібно регулярно зливати воду з ресивера через зливальний клапан.

- Несправний водороздільники. Проблема вирішується заміною даного елемента.

Падіння продуктивності агрегату

Продуктивність апарату може знижуватися, якщо прогорають або зношуються поршневі кільця. В результаті знижується рівень компресії, і апарат не може працювати в стандартному режимі. Якщо цей факт підтвердиться при розбиранні циліндра, то зношені кільця слід замінити.

Падіння продуктивності можуть викликати і клапанні пластини, якщо вони зламалися або зависли. Несправні пластини слід замінити, а засмітилися – промити. Але найчастіша причина, що викликає втрату потужності агрегату – це засмічення повітряного фільтра, який слід регулярно промивати.

Перегрів компресорної головки

Поршнева голівка може перегріватися при несвоєчасній заміні масла або при використанні мастильного матеріалу, який не відповідає вказаним у паспорті. В обох випадках масло слід замінити на спеціальне компресорне, з в’язкістю, значення якої зазначено в паспорті до агрегату.

Також перегрівання поршневої головки може викликатися надмірної затягуванням болтів шатуна, з-за чого масло погано надходить на вкладиші. Несправність усувається ослабленням болтів шатуна.

Перегрів агрегату

У нормі, агрегат може перегріватися при роботі в інтенсивному режимі або при підвищеній температурі навколишнього повітря в приміщенні. Якщо при стандартному режимі роботи і нормальної температурі в приміщенні агрегат все одно перегрівається, то винуватцем несправності може служити засмітився повітряний фільтр. Його слід зняти і промити, після чого добре висушити.

Рада! Дану процедуру рекомендується проводити регулярно. Якщо агрегат використовується інтенсивно, то фільтр слід промивати щодня.

Стук у циліндрі

Викликається поломкою або зносом поршневих кілець з причини утворення нагару. Зазвичай він з’являється, якщо використовувати неякісне масло.

Також стукіт у циліндрі може викликатися зносом втулки головки шатуна або поршневого пальця. Щоб усунути проблему, дані деталі слід замінити на нові. При зносі циліндра і поршня ремонт повітряного компресора полягає в растачивании циліндра і заміни поршня.

Стук в картері

Поява стуку в картері при роботі агрегату викликається наступними поломками.

- Ослабли шатунні болти. Необхідно підтягнути болти з необхідним зусиллям.

- Вийшли з ладу підшипники колінчастого вала. Потрібно поміняти підшипники.

- Зносилися шатунні шийки колінвала і вкладишів шатуна. Усунення даних несправностей полягає в обробці шатунних шийок до ремонтного розміру. Вкладиші також змінюються на аналогічні деталі ремонтного розміру.

Зниження тиску в системі при відключенні живлення

Проблема виникає найчастіше через витоки в одному або кількох елементах системи. В першу чергу, варто перевірити випускний кран з поршневим клапаном, а також оглянути всю магістраль, де нагнітається і утримується тиск.

На озброєння можна взяти старий перевірений метод: змастити проблемні ділянки мильним розчином. Витік повітря відразу дасть про себе знати появою пухирів. З’явилися щілини зашпаровують будь герметизуючим матеріалом: краще в желеподібної консистенції, щоб виключити відшарування.

Випускний кран перевіряється аналогічним чином. Якщо при фіксації у вимкненому стані розчин пузириться, то деталь підлягає заміні. При цьому особливу увагу необхідно приділити герметизації: монтуючи новий кран, в обов’язковому порядку намотуємо на різьбу сантехнічну фум-стрічку.

Важливо! Перед тим як проводити ремонтні роботи повітряної магістралі, необхідно стравити весь наявний у системі повітря. Інакше можна не тільки отримати серйозні опіки, але і пошкодити шланги з клапанами.

Іноді для нормалізації тиску достатньо почистити всі рухомі елементи – крани і заслінки від скопилася бруду.

Періодичне спрацювання датчиків термозахисту

Очевидна причина виникнення подібного ефекту – сильно завищена температура в приміщенні або робота пристрою під прямими сонячними променями. Якщо ж з кліматичними умовами все в порядку, то справа може бути в недостатньому напрузі в мережі.

Повітряне охолодження компресора

Виявити несправності такого плану допоможе мультиметр. Коли показники при прозвоне значно нижче встановлених виробником норм техніки (вказані в інструкції до пристрою), то доповнюємо ланцюг стабілізатором напруги.

Двигуни в класичних компресорах мають повітряне охолодження. Якщо приміщення погано провітрюється, то пристрій буде швидко нагріватися, і в результаті спрацюють датчики термозахисту. У цьому випадку необхідно перенести обладнання в місце з достатньою вентиляцією. Також незайвим буде перевірити повітряний фільтр: почистити його від скопилася бруду або зовсім замінити.

Нестабільна робота двигуна

Проблема може виявлятися через занадто інтенсивної віддачі повітря або несправності датчика контролю тиску. Якщо споживана будівельним обладнанням потужність не відповідає продуктивності компресора, то суттєва різниця завжди позначиться на роботі двигуна.

Тому обов’язково потрібно враховувати характеристики пневматичного інструменту, а саме, споживаний об’єм повітря за одиницю часу, і співвідносити їх з можливостями агрегату. Витрата повітря для обладнання не повинен перевищувати 70% віддачі компресора.

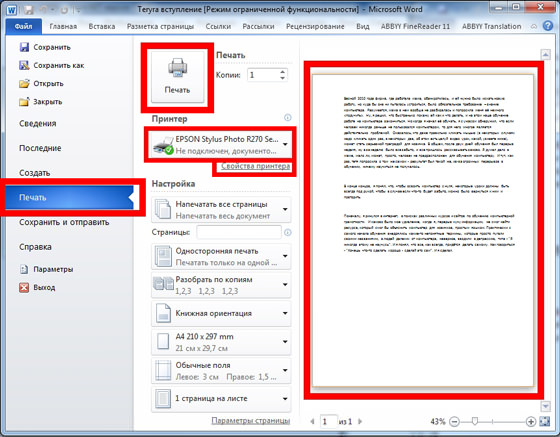

Реле тиску для компресора

Якщо ж технічні характеристики обох пристроїв відповідають нормам, то значить, справа в реле тиску. Датчик можна відремонтувати, але практичніше замінити: благо коштує він недорого і продається практично в кожному спеціалізованому магазині.

Збільшений витрата повітря

У першу чергу потрібно перевірити повітряний фільтр: при необхідності почистити або замінити. Наступна причина – витік газу в системі. Перевіряємо кожен сантиметр магістралі, а особливо місця стиків і з’єднань. Останні обробляємо герметизуючим матеріалом і фум-стрічкою.

Деякі користувачі після очищення ресивера від конденсату забувають зафіксувати випускний кран. Іноді в результаті підвищеного тиску він сам сходить на пару міліметрів: підтягуємо до упору і перевіряємо тиск в системі.

Обслуговування компресора

Періодична профілактика і дотримання простим правилам, які вказані в інструкції з експлуатації пристрою, помітно збільшать термін служби обладнання. В момент покупки компресора обов’язково потрібно впевнитися в наявності паспорта, гарантійного талона і заводський опису комплектуючих. Інакше сервісний центр може відмовити в обслуговуванні. Загальні рекомендації виробників техніки та фахівців сервісних центрів звучать таким чином.

- Запускаючи агрегат в перший раз, в обов’язковому порядку перевіряємо масло допомогою вимірювального щупа. Мастило (технічний склад) вибирати з оглядкою на інструкцію з експлуатації. Після запуску даємо попрацювати двигуну 10-15 хвилин вхолосту.

- Масло змінюється на нове після 500 годин роботи (ведемо книгу обліку). Після зливу відпрацювання ємність очищається від скопилася бруду.

- Перед використанням інструменту необхідно знизити тиск до норми, якщо воно сильно завищена.

- Повітряний фільтр потрібно чистити як мінімум 1 раз в тиждень. Багато виробників рекомендують міняти його кожен квартал, особливо при активній експлуатації обладнання.

- В кінці кожного робочого дня необхідно зливати накопичену воду з ресивера.

- По закінченні робіт повітря випускається, а обладнання повністю знеструмлюється.

- При тривалому простої компресора майданчик і рухомі деталі повітряного клапана потрібно змастити.

- Містити пристрій у чистоті. Попадання бруду в систему загрожує не тільки втратою тиску, але і виходом з ладу основних елементів компресора.

Особливу увагу слід приділити заземленню устаткування для всіх нетоковедущих елементів з металу. У добрій половині випадків виробники виводять відповідний провідник на вилку. Залишається тільки заземлити саму розетку, куди буде підключатися пристрій.

Як замінити масло в повітряному компресорі

Прорахувати відпрацьовані агрегатом мотогодини досить складно. Але все ж рекомендується, хоча б приблизно, вести їх облік, оскільки своєчасна заміна масла в апараті значно продовжує термін його служби. В середньому, для нового пристрою перша заміна масла повинна бути не пізніше, ніж через 50 мотогодин. Наступне обслуговування компресора по заміні мастила вже проводять через кількість мотогодин, вказаний в інструкції до компресора. В кожному випадку, залежно від моделі пристрою, цей показник буде відрізнятися.

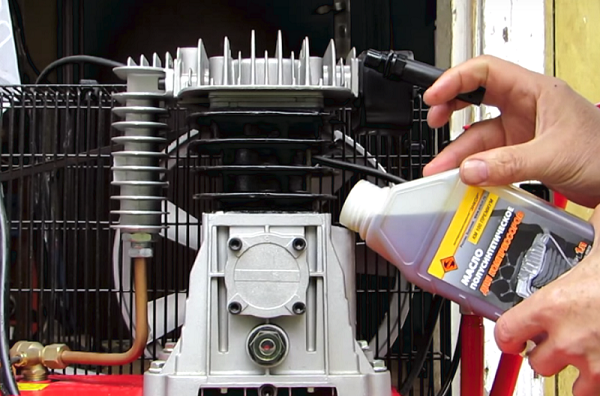

Масло для повітряного компресора краще використовувати фірмове, призначений саме для даного обладнання. Якщо фірмове масло знайти складно, то його можна замінити будь-яким компресорним маслом необхідної в’язкості.

Важливо! Просте машинне масло заливати в агрегат забороняється!

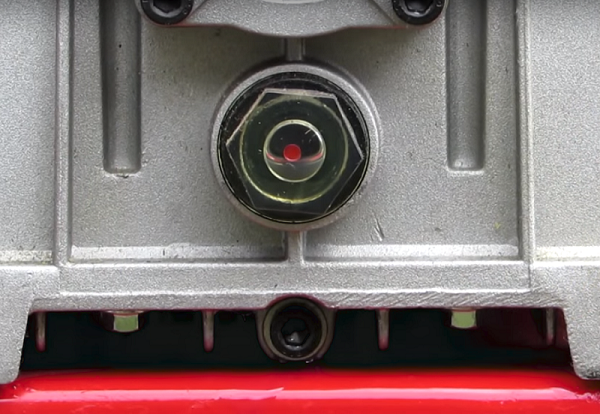

Отже, заміна масла в апараті для стиснення повітря відбувається наступним чином.

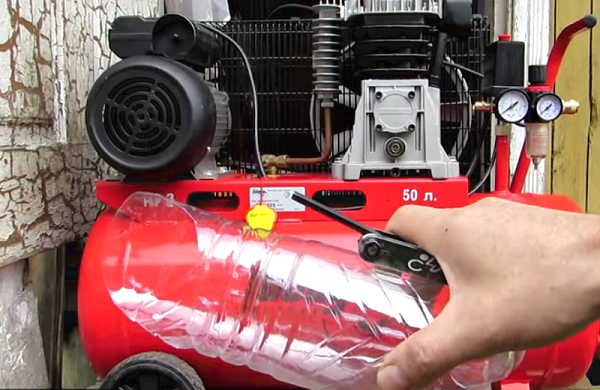

- Перш за все, потрібно відключити пристрій від електромережі, і повністю спустити повітря з ресивера. Стрілки на всіх манометрах повинні перебувати на нулі.

- Виготовте з пластикової пляшки ємність, в яку буде зливатися змазка.

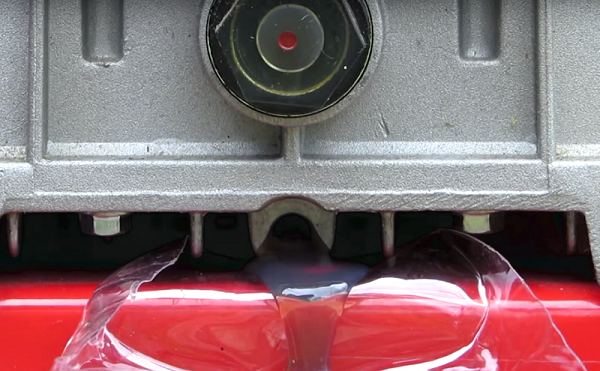

- Підставте ємність під отвір для зливу мастила і відкрутіть гайку-кришку, що закриває його. У нормі, мастило не повинна бути занадто яскравою або темною. Світла мастило говорить про те, що в неї потрапляє волога. Занадто темний масло – результат перегріву агрегату.

- Після того, як мастило перестане витікати з картера, закрутіть гайку назад.

- Далі, відкрутіть і зніміть сапун з заливного отвору картера.

- Залийте масло у картер. Заливати масло зручніше через лійку, щоб виключити його проливання. Залийте таку кількість змащення, щоб вона досягла контрольної позначки в оглядовому вікні.

Надалі, слід постійно контролювати рівень масла в картері, і, при необхідності, доливати його.